公司名稱:溫州澤泰特種塑料有限公司

聯系人:顏經理

手機號:13656263509

聯系電話:13656263509

聯系地址:浙江省溫州市瑞安市塘下鎮塘西村中興南街322號

網址:www.999111dh.com

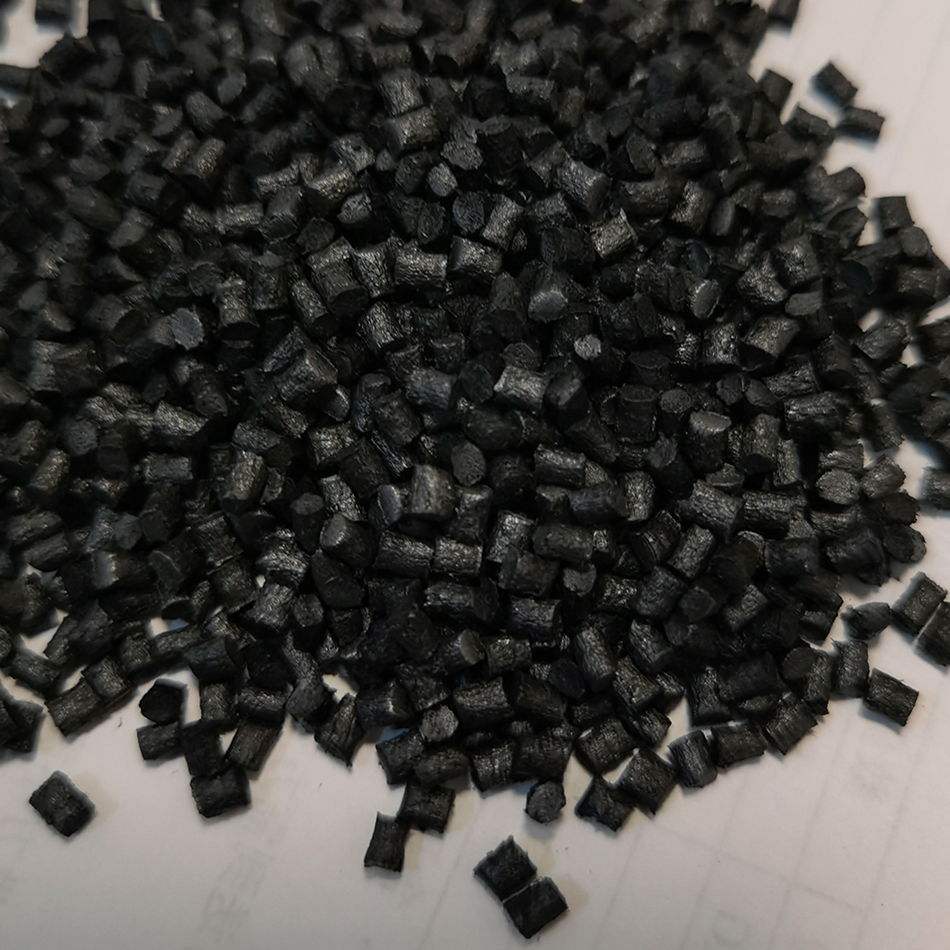

PPS注塑成型注意事項

發布時間:2020-11-18作者:admin

PPS注塑成型注意事項

1)吸水性 PPS的吸水性較低,只有0.02%。

2)流動性 PPS的流動性較好,可加工薄壁制品,其流動性根據PPS的品種、規格而不同,線性PPS比支化交聯PPS的流動性高,隨溫度升高,物料的流動性增加,但溫度過高或物料在機筒內停留時間過長,物料會發生部分交聯,導致流動降低。

3)結晶性 PPS為結晶性聚合物,其結晶度隨成型時的冷卻溫度及速率而變,冷卻速度越快,其結晶度越低。而結晶度大小又對其強度、耐熱性、耐候性、尺寸穩定性都有較大影響。隨結晶度增加,制品的熱變溫度提高,剛性、表面光潔度、表面硬收縮率等增加,尺寸穩定性也增加。

4)熱穩定性 PPS 在高溫下時間長會發生部分氧化交聯反應,導致物料的流動性降低,色澤變深,影響制品的質量和性能。此外,PPS對金屬有較強的粘附性,要防止物料在機筒內固化。

5)收縮性 對于結晶性塑料,在成型加工時,結晶度隨模具溫度增加而增大,而結晶度增大,收縮率也增加,故收縮率隨模具溫度而增大。通常PPS的收縮率都較小,但與流動方向垂直的收縮率大于流動方向的2-4倍。產品厚度、形狀、注射速度也會對收縮率須影響。

6)二次加工 PPS制品可以切削、攻絲等機械加工和超聲波焊接、粘合劑接等加工。

1、注塑機的選用

1)鎖模力 PPS的流動性與ABS、POM相近,在計算鎖模力時,要考慮流動性這個因素,選擇材料流動特性系 K值,可按第四組與ABS、POM等到相同。

2)注射量 根據產品的重量來選擇合適的注射量,不宜選用注射量超出過多的注塑機,以免膠料在機筒內停留時間過長而發生氧化交聯反應甚至固化,導致產品變色,影響產品的性能和質量。

3)螺桿、機筒 根據PPS的特征,PPS沒有腐蝕性,因此,對于一般的PPS料,可以采用普通螺桿,但由于加工溫度高且有結晶體熔化吸熱,所以機筒加熱器的功率須足夠。在多數情況下,PPS都加入玻璃纖維以增強其各種性能,這些材料對機筒和螺桿的磨損很大,必須采用耐磨的機筒螺桿,臺鍍硬鉻螺桿或雙金屬螺桿、機筒。

4)射嘴 采用開放式射嘴,內徑φ3-6mm,射嘴的加熱器最好是能單獨控制,這樣可使成型加工更方便。若有些制品要求防止流涎,可以使用自鎖射嘴,但清理比較困難。

2、產品造型與模具設計

1)產品造型 PPS屬結晶性聚合物,產品的轉角及壁厚變化的部位會引起應力集中,導致應力開裂、尺寸變化、強度下降等問題出現,產品設計時產品的轉角應為圓弧過渡,并盡量避免厚薄不均,一般情況下制品的厚度不要超出7-10mm。 合理的加強筋設計可以增加制品的剛性,防止制品翹曲、消除殘余應力、提高流動性,增加筋條的數目比增加筋條的高度與厚度效果更好,通常筋條的選取為制品厚度的一半并圓角過渡,筋條的脫模斜度為2-3°。

2)模具材料 PPS的加工溫度較高,膠料溫度為290-330℃,模具溫度為130-180℃,同時PPS在大多數情況下以玻璃纖維增強,內含較大量的玻璃纖維,磨損問題必須考慮,故模具材料應以140-150℃為基準,選用合適的合金材料,如SK、SKD、SKH等,硬度為HRC60-65,表面電鍍。

3)流道 流道形狀以圓形、梯形為宜,流道錐度為2-3°,在流道末端設置冷料井。

4)澆口 澆口可以采用針型、圓盤型、扇型、輪輻型、側入型等,不宜采用潛伏型澆口,因為PPS制品硬度大,收縮率小。澆口應設置在制品截面最厚的部位,澆口直徑不小于0.6mm,對于增強PPS,因結晶取向引起強度和收縮率的方向各異,故在設計澆口形狀及位置時,必須考慮膠料流動方向引起的尺寸變化和強度變化,以及因熔合紋引起的強度下降,垂直使熔合紋出現在沒有負荷或負荷較小和不明顯的部位。

5)脫模 為了保證制品的表面光潔平整度及易于脫模,模具的型腔、流道等部位應有較高的光潔度和脫模斜度,脫模斜度一般為1-3°。脫模頂針的直徑、數量、位置的設計也很重要,根據制品的形狀而定,使頂出力均衡和頂出平穩,否則,會使制品產生局部殘余應力,從而引起制品裂紋和尺寸精度不一等問題。

6)排氣 PPS制品內有氣泡會使其性能明顯下降,由于排氣不良而引起原燒焦、變色和表面粗糙,影響制品的外觀和質量,模具必須合理地開設排氣槽或排氣孔,也可以利用分型面和脫模頂針間隙來排氣。

7)模具的溫控 由于PPS的成型加工、要求模具溫度在130-180℃,這樣的溫度一般需要加熱,而模具溫度的精確性和均勻性影響到產品的性能和尺寸精度;根據模具的大小、制品形狀、生產量及溫控設備等因素,可選擇電熱式和油循環加熱式溫控,電熱式溫控方便、經濟、溫升快,但溫度均勻性和精確度較差,模溫機油循環加熱式溫控的溫度均勻性和精確度較高,對性能和尺寸精度要求較高的產品可以選用這種方式。為了保證模具溫度的均勻性和防止散熱,可以在模具的側面和模具與注塑機模板之間加裝石棉板隔熱。

三、成型工藝

1、原材料干燥 因為PPS吸水性小,所以加工前可以不干燥。但如果原料開放式放在溫度高、濕度大的環境下時間較長,則需干燥,干燥溫度為150-160℃,時間2-3H。

2、成型溫度 PPS的成型溫度較高,機筒溫度在280-360℃之間,在保證順利充模和制品質量的前提下,機筒溫度盡量不要太高,以免引起膠料在機筒內氧化交聯甚至固化。射嘴溫度要單獨控制,以保持膠料良好的流動性而又不堵塞、不流涎為宜。

3、注射壓力 注射壓力在50-200MPa之間,為了保證制品的力學性能和尺寸精度,使用較高的注射力為佳,特別是形狀復雜、薄壁件更應如此。

4、注射速度 注射速度快,制品的表面光潔度高、強度也較高,但過高的注射速度會使產品翹曲、燒焦等現象,一般采用中等注射速度。

5、螺桿轉速 螺桿轉速可以在50-200rpm之間,高速成型可以采用較高的轉速,這時膠料因剪切速率大而溫升大,必須將機筒溫度調低。

6、保壓壓力 為了防止內應力的產生,保存壓壓力應盡量低,滿足補縮便可,以制品不出現凹陷為準。

7、背壓 一定的背壓有利于膠料的排氣和混合,以便得到質量較穩定的制品,一般背壓在0.5-1.5MPa之間,對于干燥不好的材料,背壓可以大些。 8、模具溫度 PPS是結晶性聚合物,模具溫度直接影響制品的結晶度,從而得到不同的性能和尺寸精度,模具溫度不同引起結晶的差異很大,如94℃時結晶為8%,而150℃時則為48%。模具模具高,得到制品的結晶度也高,其力學性能較好,但有收縮大、凹陷、翹曲、耐沖擊強度差等問題,模具溫度低,制品的結晶度低,收縮小、尺寸再現性好(制品尺寸與模具尺寸的復制程度)、耐沖擊強度增大、超聲波焊接性提高,但力學性能較差。因此,要根據產品的要求來確定成型模具溫度。

9、成型周期 由于PPS 為結晶性聚合物,為了得到良好的力學性能,需采取較高的模具溫度,較長的冷卻時間,以提高結晶度,對于厚壁制品,注射時間、保壓時間、冷卻時間都應長于薄壁制品。為了防止冷卻收縮和內應力的產生,對復雜件,薄壁產品,也需要適當延長保壓時間。

10、制品后處理 為了提高制品的性能,消除內應力以及保持制品的性能和尺寸穩定性,可以將制品放入烘箱內進行退火處理,條件通常為200-240℃,2—4H,具體根據制品的厚度和用途而定,厚制品時間長些,退火處理使制品再結晶從而結晶度提高,其性能也隨之而提高,但也導致再收縮而使制品的尺寸變化,模具設計時要考慮這因素。

11、再生料的使用 再生料可以與新料混合一起使用,其比例視制品的性能要求而定,再生料的比例大,制品的性能會下降,一般不要超過30%,以免造成產品的性能和質量明顯下降。

12、停機處理 由于PPS對金屬有較強的粘附性,故加工完成后,在停機之前必須把機筒內、螺桿上粘附的PPS料清洗出來,否則膠料冷卻后會牢固地粘在螺桿上,影響下次或其它材料的生產,通常可以采用高密度聚乙烯(HDPE)來清洗;為了縮短時間,也可以先用玻璃纖維示強PC料,再用HDPE料進行清洗,這樣清洗效果較好但費用較高。生產過程中需要中斷成型一段時間,必須將機筒內的膠料全部排出,并將機筒溫度降低至270℃以下,因為熔料在高溫的條件下長時間受熱會分解,并放出毒氣體,所以生產場所必須注意通風。

四、常見缺陷與解決方法 1、填充不足 原因: 1)注射壓力不足;2)注射速度慢;3)熔料溫度低;4)排氣不良;5)澆口過小; 6)過膠圈磨損。 解決方法: 1)提高注射壓力;2)提高注射速度; 3)提高機筒溫度; 4)在未填滿的部位加排氣孔; 5)擴大澆口尺寸或縮短澆口流道的距離;6)檢查過膠圈的磨損程度,更換。

2、表面無光澤 原因: 1)制品密度不足;2)填充速度慢;3)模具溫度低;4)排氣不良。 解決方法: 1)增加熔膠量,提高注射壓力;2)提高機筒溫度,提高注射速度; 3)提高模具溫度; 4)充分排氣。 3、翹曲 原因: 1)制品冷卻不均勻; 2)制品壁厚不均勻; 3)填充過度; 4)注射速度過快。

解決方法: 1)調整模具的溫度控制,使其冷卻均勻;2)產品的設計盡量使其壁厚均勻; 3)降低注射壓力和保壓壓力;4)降低注射速度。 4、收縮、凹陷 原因: 1)制品密度不足;2)熔料含有氣體; 3)制品壁厚過厚;4)熱收縮大。

解決方法: 1)增加熔膠量,提高注射壓力,延長注射時間; 2)充分干燥材料;3)制品厚度不要超過7-10mm; 4)降低機筒溫度及模具溫度。

5、內部裂紋 原因: 1)制品冷卻過快 2)殘余應力 解決方法: 1)提高模具溫度,制品取出后浸入熱水或放入烘箱中緩慢冷卻;2)降低注射速度,提高模具溫度。 6、燒焦 原因: 1)排氣不良; 2)熔料溫度過高。 解決方法: 1)增加排氣孔;2)降低機筒溫度、注射速度; 3)加大澆口。

7、脫模困難、頂出破裂 原因: 1)模具的脫模錐度不足,表面光潔度不足;2)脫模頂針的位置不當或直徑過小 解決方法: 1)加大脫模錐度,模具表面拋光;2)增加頂針數量或加大頂針直徑;3)延長冷卻時間,降低機筒溫度、模具溫度。

五、應用 1、電子電器及家電 利用其耐高溫、電絕緣性,用于接插件、變壓器、繼電器、電飯煲、微波爐、風筒等零配件。 2、機械及精密零件 利用其良好的加工性和耐高溫、耐腐蝕等特征,用于照相機、轉速表、手表、復印機、電腦等零配件。

3、汽車 利用其耐高溫、耐油、耐腐蝕、強度高等特性,用于發動機蓋、排氣裝置、散熱裝置、配油器等零配件。 4、石油化工 利用其耐熱、耐腐蝕的特性,用于泵、管、閥、容器等。

上一篇:PEI 熱塑性工程樹脂

下一篇:耐高溫尼龍特點